بیشتر محققان معتقدند گرافن مادهی مطلوبی برای استفاده در غشاهای فیلتراسیون است. نحوه قرارگیری و اتصال اتمهای کربن در یک صفحهی گرافن باعث میشود این ماده بسیار مستحکم و غیر قابل نفوذ باشد حتی در برابرکوچکترین اتمها مانند هلیم.

طبق گفته جان هارت، دانشیار دانشکده مهندسی مکانیک و مدیر آزمایشگاه ساخت و بهرهوری در دانشگاه MIT، ”استفاده از گرافن در غشاهای فوق نازک سالها مورد توجه محققان بوده است“. از نظر جان هارت این اولین پژوهش انجام شده در راستای عملی کردن استفاده از گرافن در غشاهای فوق نازک است که اجرای آن مستلزم ساخت و تولید گرافن با خصوصیات مورد نیاز است. مهمترین این ویژگیها عبارتند از یکپارچه بودن، پوشاندن سطح زیرلایه به طور کامل و خلوص بسیار بالا.

تا کنون بیشتر غشاهای گرافنی در مقیاس آزمایشگاهی تولید شدهاند تا امکان کنترل دقیق فرآیند و شرایط رشد مواد وجود داشته باشد. اما هارت و همکارانش معتقدند تجاری سازی غشاهای گرافنی تنها با تولید مقادیر زیاد، نرخ تولید بالا و عملکرد قابل قبول امکانپذیر خواهد شد. از نظر هارت برای صنعتی شدن، فرآیند تولید باید پیوسته باشد. علاوه بر این غشاهایی که بصورت تجاری استفاده میشوند باید نسبتا بزرگ باشند و محدودیت ابعادی وجود نداشته باشد.

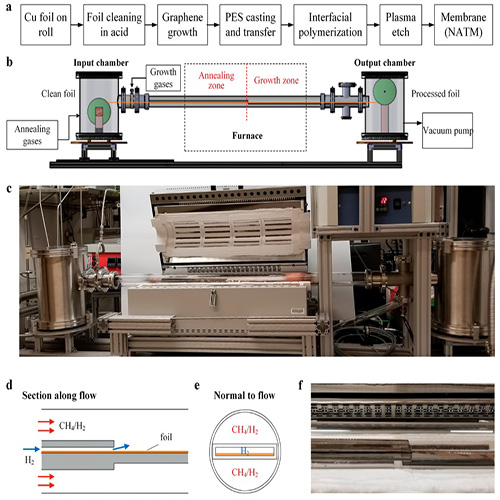

ستاپ پیشنهادی این تیم تحقیقاتی برای تولید گرافن با خلوص بالا و نرخ تولید قابل قبول، ترکیبی است از فرآیند roll to roll (رویکرد صنعتی متداول برای تولید پیوسته فویلهای نازک) و رسوبدهی شیمیایی فاز بخار (CVD) به عنوان روش رایج تولید گرافن. در فرآیند CVD به منظور تولید گرافن ابتدا یک فویل مسی حرارت داده شده و سپس ترکیبی از کربن و دیگر گازها برای تولید گرافن روی فویل رسوب داده میشود. در طراحی این سیستم نیز از همین اصل برای سنتز گرافن استفاده شده است.

سیستم طراحی شده برای تولید پیوسته شامل دو غلتک است که توسط یک نوار نقاله که از داخل یک لوله کوارتزی (راکتور) عبور میکند به یکدیگر متصل هستند. برای افزایش دما و انجام فرآیند سنتز، لوله توسط یک کوره احاطه میشود. برای شروع فرآیند فویل مسی با طول زیاد و عرض کمتر از یک سانتیمتر از روی غلتک اول گسترده شده و وارد بخش ابتدایی راکتور میشود. لازم به ذکر است که لوله کوارتزی به دو بخش تقسیم میشود؛ در بخش اول لوله فویل مسی تا دمای مورد نظر گرم میشود و در بخش دوم گاز متان و هیدروژن با نسبت مشخص به داخل لوله پمپ میشوند تا بر روی فویل مسی رسوب کرده و گرافن تشکیل شود. طبق گفته هارت، گرافن ابتدا بصورت جزیرهای روی فویل مسی تشکیل شده و سپس این جزایر رشد کرده و با پیوستن به یکدیگر یک صفحهی کامل و پیوسته گرافنی را بوجود میآورند.

بیشتر محققان معتقدند گرافن مادهی مطلوبی برای استفاده در غشاهای فیلتراسیون است. نحوه قرارگیری و اتصال اتمهای کربن در یک صفحهی گرافن باعث میشود این ماده بسیار مستحکم و غیر قابل نفوذ باشد حتی در برابرکوچکترین اتمها مانند هلیم.

طبق گفته جان هارت، دانشیار دانشکده مهندسی مکانیک و مدیر آزمایشگاه ساخت و بهرهوری در دانشگاه MIT، ”استفاده از گرافن در غشاهای فوق نازک سالها مورد توجه محققان بوده است“. از نظر جان هارت این اولین پژوهش انجام شده در راستای عملی کردن استفاده از گرافن در غشاهای فوق نازک است که اجرای آن مستلزم ساخت و تولید گرافن با خصوصیات مورد نیاز است. مهمترین این ویژگیها عبارتند از یکپارچه بودن، پوشاندن سطح زیرلایه به طور کامل و خلوص بسیار بالا.

تا کنون بیشتر غشاهای گرافنی در مقیاس آزمایشگاهی تولید شدهاند تا امکان کنترل دقیق فرآیند و شرایط رشد مواد وجود داشته باشد. اما هارت و همکارانش معتقدند تجاری سازی غشاهای گرافنی تنها با تولید مقادیر زیاد، نرخ تولید بالا و عملکرد قابل قبول امکانپذیر خواهد شد. از نظر هارت برای صنعتی شدن، فرآیند تولید باید پیوسته باشد. علاوه بر این غشاهایی که بصورت تجاری استفاده میشوند باید نسبتا بزرگ باشند و محدودیت ابعادی وجود نداشته باشد.

ستاپ پیشنهادی این تیم تحقیقاتی برای تولید گرافن با خلوص بالا و نرخ تولید قابل قبول، ترکیبی است از فرآیند roll to roll (رویکرد صنعتی متداول برای تولید پیوسته فویلهای نازک) و رسوبدهی شیمیایی فاز بخار (CVD) به عنوان روش رایج تولید گرافن. در فرآیند CVD به منظور تولید گرافن ابتدا یک فویل مسی حرارت داده شده و سپس ترکیبی از کربن و دیگر گازها برای تولید گرافن روی فویل رسوب داده میشود. در طراحی این سیستم نیز از همین اصل برای سنتز گرافن استفاده شده است.

سیستم طراحی شده برای تولید پیوسته شامل دو غلتک است که توسط یک نوار نقاله که از داخل یک لوله کوارتزی (راکتور) عبور میکند به یکدیگر متصل هستند. برای افزایش دما و انجام فرآیند سنتز، لوله توسط یک کوره احاطه میشود. برای شروع فرآیند فویل مسی با طول زیاد و عرض کمتر از یک سانتیمتر از روی غلتک اول گسترده شده و وارد بخش ابتدایی راکتور میشود. لازم به ذکر است که لوله کوارتزی به دو بخش تقسیم میشود؛ در بخش اول لوله فویل مسی تا دمای مورد نظر گرم میشود و در بخش دوم گاز متان و هیدروژن با نسبت مشخص به داخل لوله پمپ میشوند تا بر روی فویل مسی رسوب کرده و گرافن تشکیل شود. طبق گفته هارت، گرافن ابتدا بصورت جزیرهای روی فویل مسی تشکیل شده و سپس این جزایر رشد کرده و با پیوستن به یکدیگر یک صفحهی کامل و پیوسته گرافنی را بوجود میآورند.

سیستم طراحی شده برای تولید پیوسته گرافن در مقیاص صنعتی؛ (a) مراحل سنتز گرافن و تولید غشای گرافنی، (b) شماتیک سیستم طراحی شده و معرفی بخشهای مختلف آن، (c) تصویر اپتیکی دستگاه ساخته شده برای سنتز گرافن، (d) شماتیک نمای جانبی، (e) مقطع عرضی و (f) تصویر اپتیکی از دو بخش مجزای لوله کوارتزی (راکتور).

فویل خروجی از کوره توسط غلتک دوم جمع آوری میشود؛ با این رویکرد اعضای تیم تحقیقاتی به این نتیجه رسیدند که با تزریق پیوسته فویل به داخل کوره امکان تولید گرافن با خلوص بالا با نرخ cm/min 5 وجود دارد. با رویکرد فوق آنها موفق شدند طی یک پروسهی مداوم چهار ساعته حدود 10 متر گرافن بطور پیوسته تولید کنند. طبق گفته هارت این فرآیند میتواند در مقیاس صنعتی بصورت 24-7 (24 ساعت شبانه روز و هفت روز هفته) انجام شود. ضمن اینکه امکان استفاده از غلتکهای بزرگ نیز وجود دارد و این سیستم میتواند مانند یک چاپگر عمل کند.

بعد از تولید گرافن، فویل جمع شده توسط غلتک دوم در ابعاد مورد نظر بریده شده و بر روی یک پلیمر متخلخل به عنوان نگهدارنده قرار گرفته و نهایتا از طریق اچ کردن، لایه مسی حذف میشود. لایه گرافنی که حال مستقیما توسط یک پلیمر متخلخل تقویت شده، یک غشای گرافنی است. لایهی پلیمری حاوی حفرههای بزرگتر از گرافن است که ضمن مستحکم نمودن گرافن، منافذ ریز آن را باز نگه میدارد.

تلاش این تیم تحقیقاتی بر این است که بخش دوم فرآیند یعنی قرار گیری گرافن روی لایه پلیمری که در حال حاضر دستی انجام میشود نیز بصورت roll to roll صورت گیرد. هارت و همکارانش اعتقاد دارند قابلیت صنعتی شدن این فرآیند را نشان دادهاند و امیدوارند نتیجهی آن جلب توجهات به سمت تکنولوژی غشاهای پایه گرافنی و فراهم کردن مسیر تجاری سازی آنها باشد.