خشک کردن پاششی (Spray drying) یکی از روشهای متداول گرانوله کردن صنعتی است. در این روش سوسپانسیون پودر سرامیک از طریق یک نازل اسپری کننده به داخل یک محفظه حاوی هوای گرم پمپ شده و قطرات پاشش شده به سرعت به پودر گرانوله خشک شده تبدیل میشود. از آنجایی که در این روش خشک شدن با تبدیل مستقیم مایع به بخار صورت میگیرد ذرات ریزتر و مواد افزودنی از مرکز گرانول به سطح حرکت کرده و باعث ایجاد غیر یکنواختی در ترکیب میشوند. علاوه بر این به دلیل انقباض صورت گرفته، گرانولها بسیار مستحکم میشوند که در نتیجه متلاشی شدن آنها را در فرآیندهای بعدی (پرس در قالب) با مشکل مواجه میکند.

این مشکل با استفاده از آب برای تهیه سوسپانسیون به مراتب بدتر خواهد شد زیرا در مرحله خشک شدن گرانوله، پیوندهای بسیار مستحکمی بین ذرات ایجاد میشود. وجود گرانولههای خرد نشده و یا وجود هر گونه ناهمگنی در محصول نهایی زینتر شده منجر به کاهش استحکام قطعه تولیدی خواهد شد. علاوه بر استحکام بسته به نوع کاربرد، دیگر خواص مهم (حرارتی، الکتریکی، نوری و ...) نیز میتوانند تحت تأثیر قرار گیرند. بنابراین برای غلبه بر چالشهای موجود و مرتفع سازی آنها نیاز به روش جدیدی برای گرانوله کردن پودرها میباشد.

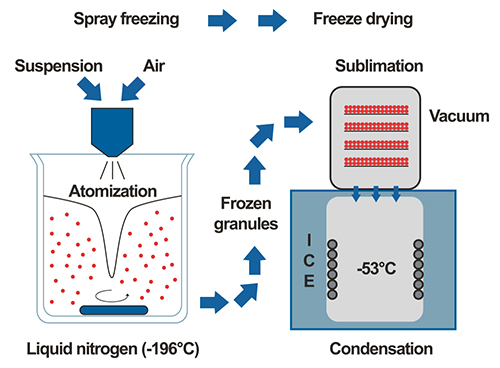

در بسیاری از کاربردها روش گرانوله کردن سرمایشی میتواند جایگزینی مناسب برای روش خشک کردن پاششی باشد. در این فرآیند مشابه فرآیند خشک کن پاششی سوسپانسیون پودر مورد نظر از طریق یک نازل و تحت دمش گاز به داخل یک محفظه اسپری میشود با این تفاوت که محفظه به جای هوای گرم حاوی نیتروژن مایع بوده و باعث انجماد سریع قطرات اسپری شده میشود. سپس قطرات منجمد شده (گرانولهها) جمع آوری شده، در حالت منجمد نگهداری و برای خشک کردن به یک خشک کن سرمایشی انتقال داده میشوند. در شکل زیر شماتیک فرآیند خشک کن پاششی- سرمایشی نشان داده شده است.

شماتیک فرآیند خشک کردن پاششی- سرمایشی

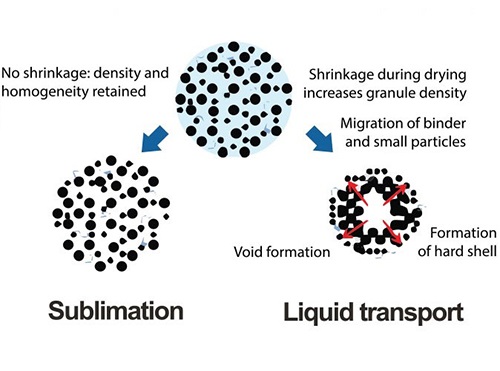

در مرحله خشک کردن حلال به صورت مستقیم از حالت مایع به بخار (فرآیند تصعید) تبدیل میشود؛ در نتیجه بسیاری از مشکلات موجود در فرآیند خشک کردن پاششی از قبیل انقباض ذرات، تشکیل باندهای مستحکم بین ذرات، و حرکت افزودنیها و ذرات ریز به سطح گرانوله برطرف خواهد شد. گرانولههای تولید شده طی این فرآیند از نظر دانسیته و یکنواختی به طور مستقیم با خواص سوسپانسیون مطابق است. در نتیجه در فرآیند بعدی (پرس در قالب)، گرانولهها به راحتی خرد شده و توزیع یکنواخت ایجاد شده در قالب باعث بهبود فرآیند پرس خواهد شد. در شکل زیر نحوه حذف حلال و خشک شدن گرانوله در دو فرآیند نام برده مقایسه شده است.

مقایسه فرآیندهای خشک کردن پاششی و خشک کردن سرمایشی

این روش برای بسیاری از سوسپانسیونها بر پایه آب قابل استفاده است. برای پودرهایی که با آب واکنش میدهند میتوان ار حلالهای آلی مانند سیکلوهگزان (Cyclohexane) و ترت- آمیل الکل (Tert-amyl alcohol) استفاده کرد. از آنجایی که حلال بصورت منجمد شده در خشک کن سرمایشی جمع آوری میشود قابل بازیابی بوده و میتواند مجددا در فرآیند گرانوله سازی مورد استفاده قرار گیرد. نکته قابل توجه اینکه کلیه حلالهایی که در این فرآیند مورد استفاده قرار میگیرند باید دارای دمای انجمادی در محدوده 55- تا 10+ درجه سانتیگراد باشند. استفاده از حلالهایی با دمای انجماد بالاتر باعث انسداد نازل شده و حلالهایی با دمای انجماد پایینتر مانع از انجام فرآیند خشک شدن میشوند. سیستم فوق میتواند در مقیاس آزمایشگاهی و تولیدی مورد استفاده قرار گیرد. یک نمونه از این دستگاه در مقایس آزمایشگاهی در شکل زیر نشان داده شده است.

دستگاه خشک کن پاششی- سرمایشی در مقیاس آزمایشگاهی