در ماشین آلات نساجی، ذرات الیاف ریز می تواند سبب افزایش سایش دستگاه تا چندین برابر شود. بهره وری ماشین آلات نساجی مدرن و با تولید بالا تاحد زیادی به مقاومت اجزایی که با فیبر و نخ در تماس هستند، بستگی دارد.

در بسیاری از مراحل در فرآوری خط، فرآیند تکمیل سطح تاثیر مستقیم بر روی کیفیت محصول نهایی دارد. از این رو، به منظور بهبود کیفیت محصول نهایی و طول عمر اجزای کلیدی، لایههای سطحی این قطعات باید صاف و مقاوم در برابر سایش باشند. هر روش که این سطوح را اصلاح نماید، باید کیفیت یکنواخت نخ را توسط صافی اجزای سطح در طول کار و افزایش سرعت پردازش با بهبود مقاومت در برابر سایش را تضمین کند. نیتروژن دارکردن پلاسمایی یک تکنیک اصلاح زیرسطحی است که در آن سختی و مقاومت در برابر سایش و خوردگی اجزای فولادی با نفوذ نیتروژن به عمق زیرلایه افزایش می یابد. این روش میتواند سبب بهبود کیفیت ابزار ماشین آلات نساجی مانند گیرهپود، راهنماهای نخ، تسمه و برش لبه شود. ماشین آلات دوزندگی در سرعتهای بسیار بالا تا 10000 دور در دقیقه و به طور متناوب کار میکنند. بنابراین لازم است که قطعات بسیار مقاوم به سایش باشند. مرسوم، آن است که مقاومت با فروبردن قطعات فولاد در حمام سیانید بدست می آید. اگرچه این مواد سمی هستند و به اثرات زیست محیطی نامطلوب و زمان فرآیند نسبتا طولانی نیاز دارند.

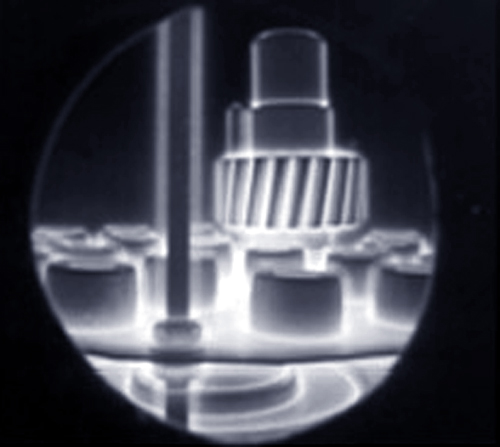

نیتروژن دهی پلاسمایی یک تکنیک اصلاح زیرسطحی، که در آن سختی اجزاء فولاد با نفوذ نیتروژن به لایه های زیرین سطح افزایش می یابد. یک راکتور نوعی عملیات نیتروژن دهی پلاسمایی موجود در مرکز توسعه پلاسما صنعتی (FCIPT) را نشان می دهد. تعداد زیادی از قطعات در FCIPT نیترون دهی می شود و افزایش طول عمر فولادهای مختلف پس از انجام نیتروژن دهی پلاسمایی بررسی می شود. برای اکثر فولادها پس از نیتریدی کردن پلاسمایی، مقاومت در برابر سایش و خوردگی افزایش می یابد.

راکتور نیتروژن دهی پلاسمایی معمولی

در فرآیند نیتروژن دار کردن پلاسمایی، قطعه مربوطه در پتانسیل منفی نسبت به بدنه قرار می گیرد. مخلوط گاز نیتروژن- هیدروژن که وارد محفظه می شود، یونیزه شده و سپس در یک ولتاژ بهینه یونها توسط یک ولتاژ DC به سمت کاتد (قطعه) سرعت گرفته و سطح را بمباران می کند که منجر به افزایش درجه حرارت قطعات و انتشار نیتروژن به لایه های زیرین تر با زمان میگردد. به این ترتیب چند لایه از سطح نیتروژن دار شده و حداکثر سختی روی سطح ایجاد می شود. برای برای مواد EN8 سختی سطح بهدست آمده توسط نیتروژن دهی پلاسمایی حدود HV 550 است.

نیتروکربن دارکردن سطح با پلاسما یک تکنولوژی برجسته پردازش سطح است که باعث نفوذ مولکولهای نیتروژن و کربن به سطح فولاد و ایجاد یک لایه سخت کربونیترایدآهن می شود. این فرآیند شامل ایجاد بارالکتریکی به سطح موردنظر و سپس معلق کردن آن در گازهای نیتروژن، هیدروژن و کربن است. این عملیات با گرمکردن سطح تا 550 درجه همراه است. بسته به نیاز تیمار سطح تا 12 ساعت می تواند طول بکشد که می تواند سبب نفوذ کربونیتراید ها تا عمق حدود 5/0 میلیمتر و سختی تا 1000 واحد ویکرز و کاهش ضریب اصطکاک شود.

تخلیه پلاسما برای نیترید دار کردن اجزای فولادی

با نیتروژن دارکردن پلاسمایی و نیتروکربن دار کردن پلاسمایی زمان آب بندی رینگهای چرخنده به میزان قابل توجهی کاهش و بازدهی تولید افزایش می یابد. مقاومت در برابر سایش شدید و خود روان کنندگی لایه های نیتروژن دار سبب عمر بالاتر رول های در حال چرخش و مکان نماها می شود. بعلاوه با این تکنیک کیفیت نخ بهبود یافته و برای یک دوره طولانی پایدار باقی می ماند. همچنین موضوع گیرکردن و کثیف شدن الیاف ظریف در قالب ها اتفاق نمی افتد. از این رو، می توان نتیجه گرفت که فرآیندهای نیتروژن دارکردن و کربو نیتروژن دارکردن پلاسمایی نقش مهمی در صنعت نساجی از طریق بهبود کیفیت نهایی محصول، بهره وری و طول عمر اجزای کلیدی بازی می کند.