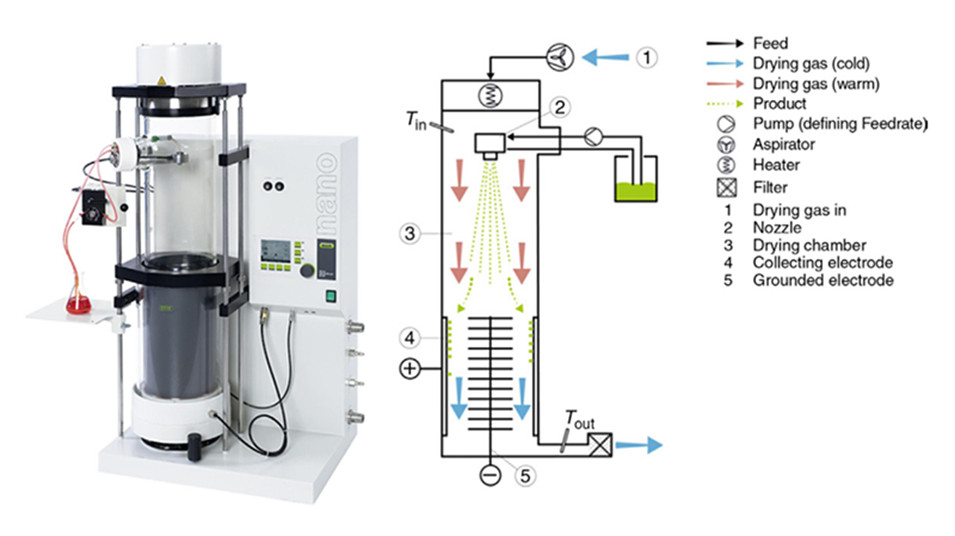

خشک کردن پاششی نانویی (Nano Spray Drying) اولین بار در سال ۲۰۰۹ میلادی با هدف استفاده از فناوری خشک کردن پاششی برای سنتز ذرات نانومتری مطرح شد. خشک کن پاششی نانویی اساساً مبتنی بر مفهوم جدیدی از فناوری خشک کردن پاششی است که تولید ذرات نانویی و کمتر از میکرون از یک محلول، نانوامولسیون و یا نانوسوسپانسیون را شامل میشود. نوآوریهای تکنولوژیکی این دستگاه عبارتند از: جریان آرام (Laminar flow) گاز خشک کننده، سیستم پاشش شبکهای ارتعاشی برای تولید قطرات ریز، و سیستم جمع کننده الکترواستاتیک با راندمان بالا برای جمع آوری نانوذرات. فرآیند خشک کردن پاششی نانویی شامل مراحل اساسی زیر میباشد: گرم کردن گاز خشک کن، تولید قطرات از محلول (اتمیزه کردن)، خشک کردن قطرات، و جمع آوری ذرات.

در خشک پاششی نانویی برای تولید قطرات از فناوری شبکه مرتعش استفاده میشود که متشکل از یک محرک پیزو الکتریک است که توسط یک مدار الکترونیکی هدایت میشود. برای این منظور یک درپوش پاشش قابل تعویض کوچک به پایینترین قسمت سر نازل پیچ میشود. این درپوش از یک شبکه توری مانند نازک از جنس فولاد زنگ نزن با آرایهای از سوراخهای میکرونی تشکیل شده است. شکل سوراخها به گونهای طراحی و بهینه میشود که در حین اتمیزه کردن امکان ایجاد قطرات به صورت جداگانه وجود داشته باشد. معمولاً شبکههای پاشش با سوراخهایی با قطر ۴، ۵ و ۷ میکرون در دسترس هستند.

اتصال نازل به مخزن خوراک دهی از طریق لولههای پلاستیکی انجام میشود و یک پمپ پریستالتیک با سرعت متغیر، سیال را به طور یکنواخت از مخزن به نازل انتقال میدهد تا عمل پاشش و اتمیزه کردن صورت گیرد. با اعمال جریان الکتریسیته، محرک پیزوالکتریک انقباض و انبساط یافته و با حرکت رو به بالا و پایین شبکه باعث اتمیزه کردن محلول و ایجاد قطرات میشود.

شماتیک تولید قطرات از محلول (اتمیزه کردن) با استفاده از فناوری شبکه مرتعش

برای خشک کردن قطرات اتمیزه شده، خشک کن پاششی نانویی از یک فناوری ثبت اختراع شده برای گرم کردن جریان گاز آرام استفاده میکند. در این سیستم گاز خشک کننده از طریق یک دیسک فلزی متخلخل که انتقال حرارت مؤثر از سطح داغ فلز به گاز را تسهیل میکند جریان مییابد. طراحی سیستم گرمایش به گونهای است که ظرف چند دقیقه دمای داخل محفظه خشک کن را تا ۱۲۰ درجه سانتیگراد افزایش میدهد. از همه مهمتر اینکه جریان گاز آرام میباشد. این ویژگی از اهمیت بالایی برخوردار است زیرا جریان متلاطم باعث اتلاف نانوذرات شده و راندمان خشک کن را کاهش میدهد.

مکانیزم جمع آوری ذرات در خشک کن پاششی نانویی مبتنی بر نیروی الکترواستاتیک میباشد که بر خلاف سیستم جمع آوری سیکلونی مستقل از اندازه جرم ذرات است. اصول عملکرد یک جمع کننده الکترواستاتیک شامل مراحل زیر میباشد:

- ایجاد میدان الکتریکی با ولتاژ حدود ۱۵ کیلو ولت بین الکترودهای تخلیه و جمع آوری

- تولید یونهای با بار منفی در گاز

- باردار کردن ذرات پاششی خشک شده

- انحراف ذرات به سمت الکترود جمع کننده

شماتیک جمع کننده الکترواستاتیکی ذرات و اصول عملکرد آن

جمع کننده الکترواستاتیکی ذرات در خشک کن پاششی نانویی به شکل استوانهای است. در این سیستم الکترود تخلیه ستارهای شکل بوده و در مرکز استوانه قرار دارد و الکترود جمع کننده دیواره صاف استوانه میباشد. برای ایجاد میدان الکتریکی بین الکترود تخلیه و جمع کننده ولتاژ بالایی در حدود ۱۵ کیلو ولت به جمع کننده استوانهای اعمال میشود. با افزایش اختلاف پتانسیل الکتریکی، گاز خشک کننده در نزدیکی لبههای تیز الکترود تخلیه شروع به یونیزه شدن میکند. در نتیجه تخلیه کرونا از سطح الکترود تخلیه شروع شده و به داخل گاز گسترش مییابد. تخلیه تابان باعث یونیزه شده گاز خشک کننده شده و منجر به ایجاد یونهای گازی با بار منفی میشود. در حین حرکت یونهای گازی با بار منفی به سمت الکترود جمع کننده، این یونها به ذرات اتمایز شده چسبیده و به ذرات قطبیت منفی میدهند. در ادامه به دلیل قطبیت مثبت الکترود جمع کننده و وجود نیروی الکترواستاتیک، ذرات به سمت الکترود جمع کننده حرکت کرده و بر روی سطح الکترود جمع آوری میشوند.

یکی از مزایای اصلی خشک کن پاششی نانویی در مقایسه با خشک کن پاششی متداول حداقل حجم نمونه قابل پاشش است که امکان خشک کردن نمونههایی تا حجم ۲ میلیلیتر را نیز فراهم میکند. در حالی که برای خشک کن پاششی متداول کمترین حجم قابل پردازش ۳۰ میلیلیتر است. این ویژگی زمانی اهمیت خود را نشان میدهد که نمونههای مورد استفاده بسیار گرانقیمت هستند مانند پپتیدهای مورد استفاده در تحقیقات بالینی در مراحل اولیه توسعه داروها.

با توجه به رشد فناوری نانو در حوزههای مختلف و توانمندی فناوری خشک کردن پاششی نانویی برای استفاده در صنایع مختلف و به ویژه صنایع دارویی، طراحی و ساخت خشک کن پاششی نانویی در داخل و بومی سازی آن میتواند مورد توجه قرار گیرد. بررسیهای انجام شده نشان میدهد شرکت فناوری دارویی درسا به ساز (درساتک) یکی از شرکتهای توانمند داخلی است که با توجه به سابقه فعالیت در زمینه ساخت خشک کنهای پاششی متداول و دانش فنی موجود میتواند اقدام به طراحی و ساخت خشک کن پاششی نانویی نموده و آن را به بازار داخل عرضه نماید.