لایه نشانی به روش Slot Die در اوایل دههی ۱۹۵۰ توسعه یافت و اولین پتنت آن توسط شرکت Eastman Kodak در سال ۱۹۵۱ ثبت شد. این روش لایه نشانی علاوه بر اینکه هزینه عملیاتی پایینی دارد، به راحتی مقیاسپذیر بوده و میتواند برای پوششدهی فیلمهای نازک و یکنواخت مورد استفاده قرار گیرد؛ ضمن اینکه اتلاف ماده پوشش در این روش حداقل مقدار ممکن خواهد بود. فناوری پوششدهی Slot Die برای لایه نشانی محلولهای شیمیایی مختلف بر روی طیف وسیعی از زیرلایهها از قبیل شیشه، فلز و پلیمرها کاربرد دارد.

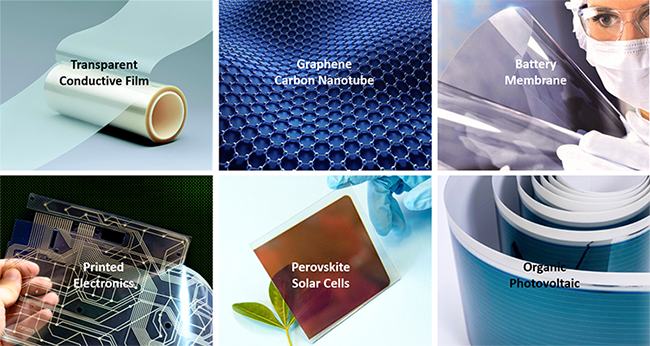

فناوری Slot Die لایه نشانی دقیق، تکرارپذیر و مقیاسپذیر فیلمهای نازک مایع (تقریبا از هر مادهای) را بر روی طیف گستردهای از سطوح و زیرلایهها امکانپذیر خواهد کرد. این فناوری به دلیل قابلیت اطمینان، راندمان بالا و پایین بودن میزان اتلاف ماده پوشش، به طور متداول در فرآیندهای تولید در مقیاس صنعتی مورد استفاده قرار گرفته است. برخی از مهمترین محصولات تجاری با استفاده از این روش ساخته شدهاند که از جمله آنها میتوان به صفحه نمایش LCD، صفحه لمسی، بسته بندی مواد غذایی، پچهای رهایش شیمیایی (chemical release patches)، باتریهای لیتیوم-یون و خازنهای سرامیکی چند لایه اشاره کرد.

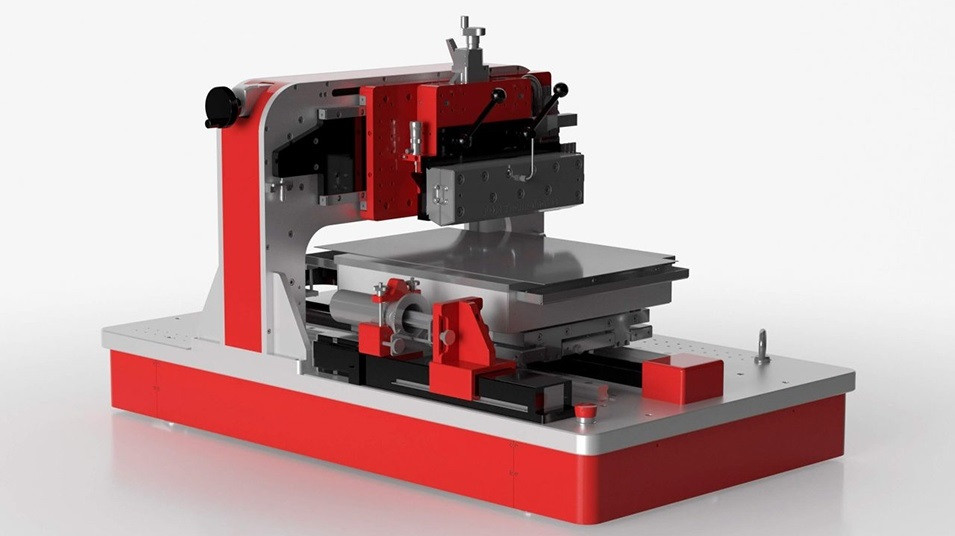

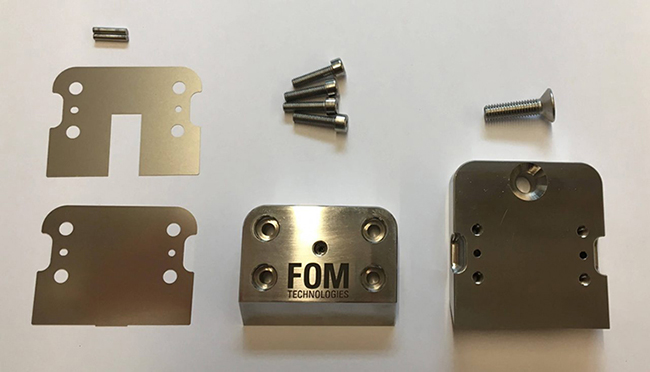

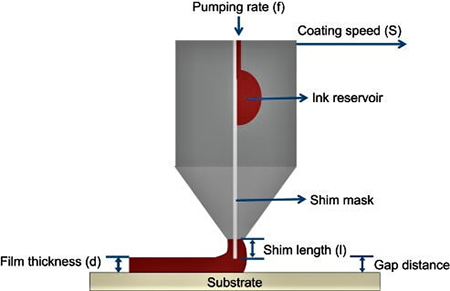

در سیستمهای لایه نشانی Slot Die ماده پوشش که به صورت محلول بوده و اغلب تحت عنوان جوهر از آن نام برده میشود، توسط هد لایه نشانی با دقت بسار بالا روی سطح مورد نظر رسوب دهی میشود. در این فناوری هد لایه نشانی به عنوان هسته فناوری شناخته میشود زیرا طراحی و قرارگیری آن نسبت به سطح به طور قابل توجهی کیفیت و پایداری لایه نازک حاصله را تحت تأثیر قرار میدهد. هد لایه نشانی متشکل از چند جزء اصلی است که عبارتند از صفحه جلو، صفحه پشت، shim و meniscus guide. صفحات جلو و پشت بلوکهای فلزی بیرونی هستند که محلول پوشش (جوهر) را از سیستم تزریق محلول دریافت میکنند و تمام اجزای هد لایه نشانی را در جای خود ثابت نگه میدارند. Shim و meniscus guide نیز صفحات نازک فلزی هستند که بین دو صفحه جلو و پشت قرار گرفته و هدایت جوهر به لبه هد را بر عهده دارند.

طراحی هد لایه نشانی میتواند متفاوت باشد، گرچه به طور معمول محلول از طریق لوله متصل به یک ورودی در صفحه جلو یا پشت به هد لایه نشانی پمپ میشود. پس از ورود به هد، جوهر وارد یک محفظه خالی میشود که از آن به عنوان مخزن جوهر و یا محفظه توزیع (distribution chamber) نام برده میشود. در ادامه جوهر به سمت پایین جریان یافته و از طریق shim به لبه هد هدایت میشود؛ به گونهای که شکل قطع جریان محلول توسط shim، عرض پوشش یا الگوی راه راه جوهر بر روی زیرلایه را تعیین میکند. برای رسوب دهی یکنواخت جوهر روی سطح و حصول لایه با کیفیت و یکنواختی بالا، meniscus guide با الگوی معکوس نسبت به الگوی قطع جریان shim، از قسمت انتهای هد اندکی به بیرون زده میشود.

این فناوری لایه نشانی اغلب به عنوان روش از پیش اندازهگیری شده (pre-metered) توصیف میشود؛ این بدین معنی است که ضخامت لایه نهایی تابعی از میزان نرخ جوهر عبوری از هد است. به عبارت دیگر ضخامت لایه نازک رسوب دهی شده را میتوان به راحتی با تعیین نرخ پمپ (نرخ تزریق جوهر به هد)، سرعت جابجایی زیرلایه و عرض لایه مورد نظر محاسبه کرد.

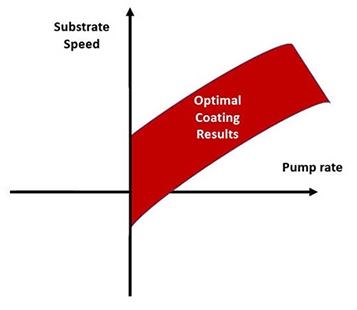

با اینکه ضخامت لایه یکی از مهمترین پارامترهای مورد علاقه کاربران تجهیزات لایه نشانی Slot Die است اما کنترل کیفیت پوشش نیز باید به دقت مورد توجه قرار گیرد. به طور کلی کیفیت لایه نازک پوششدهی شده بر حسب ”پنجره پوشش پایدار“ (stable coating window) فرآیند مورد بحث قرار میگیرد. پنجره پوشش پایدار توسط کلیه ترکیبات محتمل فشار بالادست در مقابل نسبت شکاف به ضخامت تعریف میشود که منجر به یک فرآیند لایه نشانی قابل اطمینان بدون نقص میشود. از نظر عملی، این بدان معناست که دستیابی به یک لایه نازک بدون عیب با ضخامت مورد نظر، اغلب مستلزم ایجاد تعادل بین سرعت تزریق جوهر و سرعت حرکت زیرلایه است. با این وجود، مرزهای دقیق پنجره پوشش پایدار بسته به نوع جوهر (ماده پوشش) و زیرلایه مورد استفاده متفاوت است و یکنواختی پوشش همیشه به طور مستقیم با دقت ماشینکاری هد لایه نشانی و نحوه حرکت سیستم ارتباط دارد.

با بهینه سازی فرآیندها و طراحی تجهیزات برای اعمال کنترل بیشتر بر روی این پارامترها، لایه نشانی به این روش امکان ساخت دقیق و تکرارپذیر فیلمهای نازک با ضخامت چند ده نانومتر تا چند صد میکرون را فراهم میکند. در حال حاضر این فناوری در ساخت فتوولتائیکهای نسل سوم، نمایشگرهای OLED، پیلهای سوختی، باتریها، غشاها، الکترونیک چاپی، فیلمهای نازک رسانا و ... کاربرد دارد.